Систем за филтрирање за филтрација на топен полимер

Систем за филтрирање на топи полимер

Системот за филтрирање на топениот полимер е од суштинско значење во многу апликации каде што полимерите се обработуваат или се користат, како на пример во производството на PET/PA/PP полимерната индустрија, пред-полимеризација, финална полимеризација, предиво за влакно, предење на основни влакна од полиестер, BOPET/BOPP филмови или мембрани.Овој систем помага да се отстранат нечистотиите, загадувачите и честичките кои влијаат на вискозноста од стопениот полимер, обезбедувајќи го квалитетот и конзистентноста на финалниот производ.

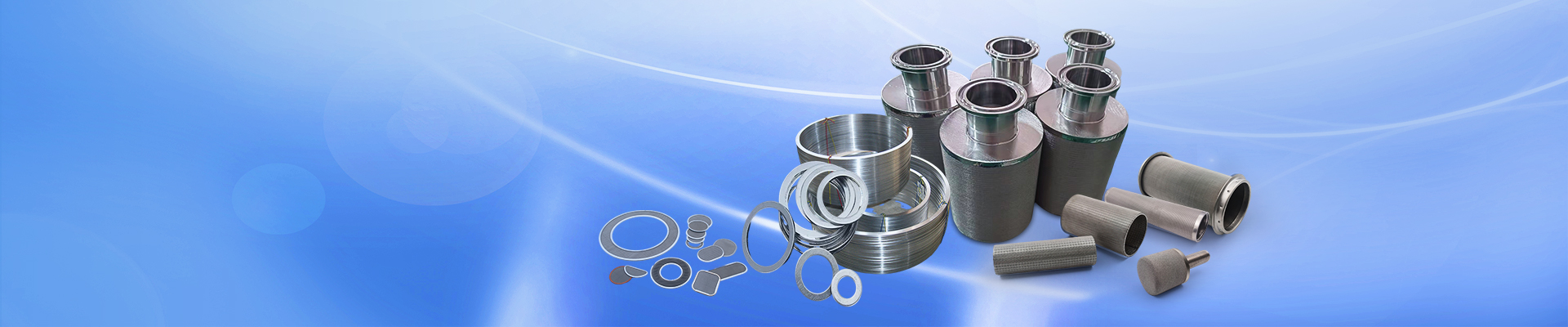

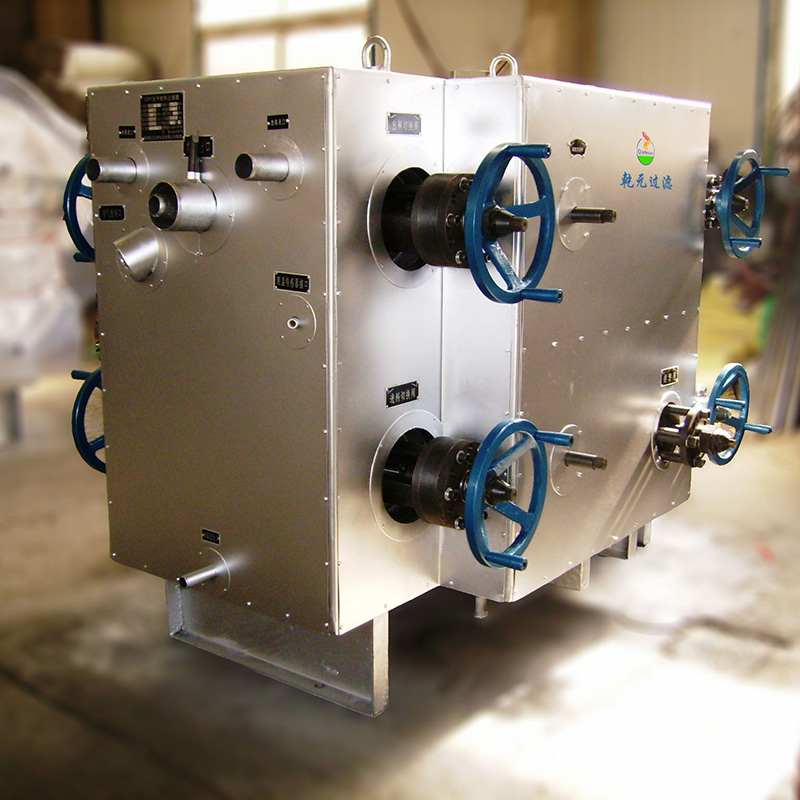

Со цел да се подобри квалитетот на топениот полимер и да се продолжи работниот век на компонентите на спин пакетот, на главната цевка за топење е инсталиран континуиран филтер за топење (CPF).Може да отстрани механички нечистотии честички со дијаметар поголем од 20-15μm во топењето, а има и функција на хомогенизирање на топењето.Генерално, системот за филтрирање се состои од две комори за филтрирање, а тринасочните вентили се поврзани со цевководот за топење.Тринасочните вентили може периодично да се префрлаат за наизменично користење на коморите за филтрирање за да се обезбеди континуирана филтрација.Куќиштето на комората за филтрирање е излиено едно парче со нерѓосувачки челик.Филтерот со голема површина е составен од повеќе плисирани елементи на филтер за свеќи.Елементот за филтер за свеќа е поддржан од цилиндар со јадро со отвори, а надворешниот слој е опремен со еднослојна метална мрежа или диск од синтеруван метален прав или повеќеслојна метална мрежа и синтерувани влакна или синтерувана метална жичана мрежа итн. во различна стапка на филтрација која се заснова на барањата на финалните производи.

Во принцип, постојат различни типови на системи за филтрирање, како што се хоризонтален систем за континуирана филтрација, вертикален систем за континуирана филтрација.На пример, за време на процесот на вртење на PET чипови, најчесто се предлага вертикален тип на филтер од типот на свеќа, кој е со површина на филтрација од 0,5 ㎡ по јадро на свеќа.Најчесто се користат конфигурации од 2, 3 или 4 јадра за свеќи, што одговараат на области за филтрирање од 1, 1,5 или 2 ㎡, а соодветните капацитети за филтрирање на топење се 150, 225, 300 kg/h.Системот за вертикална филтрација има поголема големина и посложена работа, но има многу предности од процесна перспектива: (1) Има голем термички капацитет, мала варијација на температурата на топењето и нема мртви зони кога материјалот тече.(2) Структурата на изолационата јакна е разумна, а температурата е униформа.(3) Удобно е да се подигне јадрото на филтерот при префрлување на филтерот.

Разликата на притисокот пред и по новокористениот филтер е мала.Како што се зголемува времето на користење, дупките на медиумот за филтрирање постепено се блокираат.Кога разликата во притисокот ќе ја достигне вредноста за поставување, на пр., како на пример за вртење на PET чипови, генерално бројката е околу 5-7MPa, комората за филтрирање мора да се префрли.Кога ќе се надмине дозволената разлика во притисокот, мрежата на филтерот може да се извитка, големината на решетката се зголемува и прецизноста на филтрирањето се намалува додека филтерскиот медиум не се пукне.Вклученото јадро на филтерот мора да се исчисти пред повторна употреба.Јасноста на ефектот најдобро се одредува со експериментот „тест со меурчиња“, но може да се процени и врз основа на разликата во притисокот пред и по нововклучениот филтер.Општо земено, кога филтерот за свеќа е пукнат или исчистен 10-20 пати, повеќе не треба да се користи.

На пример, за филтрите од серијата Barmag NSF, тие се загреваат со бифенил пареа во обвивката, но температурата на течноста за пренос на топлина не треба да надминува 319 ℃, а максималниот притисок на пареата на бифенил е 0,25 MPa.Максималниот дизајнерски притисок на комората за филтрирање е 25 MPa.Максималната дозволена разлика на притисокот пред и по филтерот е 10MPa.

Технички параметри

| Модел | L | B | H | H1 | H2 | ПОПРАВИ (H3) | Влез и излез DN(Φ/) | Површина на филтер (м2) | Применлива лента за завртки (Φ/) | Дизајнирана брзина на проток (kg/h) | Филтер домување | Елемент на филтер | Вкупна тежина (кг) |

| PF2T-0,5B | 900 | 1050 | 1350 година | Како страница на клиентот | 2200 година | 22 | 2x0,5 | 65 | 40-80 | Φ158x565 | Φ35x425x4 | 660 | |

| PF2T-1,05B | 900 | 1050 | 1350 година | 2200 година | 30 | 2x1,05 | 90 | 100-180 | Φ172x600 | Φ35x425x7 | 690 | ||

| PF2T-1,26B | 900 | 1050 | 1390 година | 2240 | 30 | 2x1,26 | 105 | 150-220 | Φ178x640 | Φ35x485x7 | 770 | ||

| PF2T-1,8B | 950 | 1140 | 1390 година | 2240 | 40 | 2x1,8 | 120 | 220-320 | Φ235x620 | Φ35x425x12 | 980 | ||

| PF2T-1,95B | 950 | 1140 | 1390 година | 2240 | 40 | 2x1,95 | 130 | 250-350 | Φ235x620 | Φ35x425x13 | 990 | ||

| PF2T-2,34B | 1030 | 1200 | 1430 година | 2330 | 40 | 2x2,34 | 135 | 330-420 | Φ235x690 | Φ35x485x13 | 1290 година | ||

| PF2T-2,7B | 1150 | 1200 | 1440 година | 2350 | 50 | 2x2,7 | 150 | 400-500 | Φ260x690 | Φ35x485x15 | 1320 година | ||

| PF2T-3,5B | 1150 | 1250 година | 1440 година | 2350 | 50 | 2x3,5 | 160 | 500-650 | Φ285x695 | Φ35x485x19 | 1450 година | ||

| PF2T-4.0B | 1150 | 1250 година | 1500 | 2400 | 50 | 2x4,0 | 170 | 600-750 | Φ285x735 | Φ35x525x19 | 1500 | ||

| PF2T-4,5B | 1150 | 1250 година | 1550 година | 2400 | 50 | 2x4,5 | 180 | 650-900 | Φ285x785 | Φ35x575x19 | 1550 година | ||

| PF2T-5,5B | 1200 | 1300 | 1500 | 2350 | 50 | 2x5,5 | 190 | 800-1000 | Φ350x755 | Φ50x500x15 | 1650 година | ||